Газовая низкотемпературная сварка чугуна

Низкотемпературная сварка чугуна. Это способ сварки без расплавления основного металла, поэтому он применяется в основном на последних стадиях обработки детали. Более низкая температура сварки уменьшает возможность появления деформаций, трещин, структур отбела (при охлаждении).

При этом способе образуется такое же соединение, как и при пайке, т.е. жидкая ванна не образуется. Плавке подвергается только присадочный пруток.

Низкотемпературная сварка чугуна осуществляется двумя способами: с латунными припоями и с чугунными присадочными прутками.

Сварка с латунными припоями. Основное преимущество этого способа — в низкой температуре нагрева — до 650—750°С. Это достигается путем применения специальных флюсов и припоев (присадочных прутков).

Ведется сварка ацетиленокислородным пламенем. Допускается и использование газов-заменителей ацетилена. Мощность пламени в общем и целом должна соответствовать расходу ацетилена в пределах 60—75 литров в час и бутана (пропана) 50—60 л/ч на 1 мм толщины металла. В зависимости от мощности пламени выбирается и номер наконечника горелки.

Флюсы для низкотемпературной пайкосварки чугуна.

| Назначение | Марка | Температура сварки, °С |

| Для низкотемпературной сварки чугуна чугунными прутками | ФСЧ-2 | 900-950 |

| Для низкотемпературной сварки чугуна латунными припоями | ФПСН-1 | 650-750 |

| То же | ФПСН-2 | 650-750 |

| Для низкотемпературной сварки чугуна чугунными прутками | МАФ -1 | 750-800 |

Присадочные прутки и припои.

| Марка | Назначение | Область применения |

| НЧ-2 | Низкотемпературная сварка чугуна чугунными прутками | Для заварки дефектов в тонкостенных отливках |

| УНЧ-2 | То же | Для заварки дефектов в толстостенных отливках с получением плотного шва |

| ЛОК-59-1-03 | Низкотемпературная сварка чугуна латунными припоями с «бензинным» процессом плавления | Для заварки дефектов, когда к наплавке не предъявляются требования одноцветности и одинаковой твердости с чугуном |

| ЛОМНА-49-05-10-4-0,4 (ТУЦМО-03-9362) | Низкотемпературная сварка чугуна латунными припоями | Для заварки дефектов, когда к наплавке предъявляются требования одноцветности с чугуном |

Технология пайкосварки. Первое - подготовка к пайкосварке. Будущее место наплавки и прилегающая поверхность очищаются от грязи, оксидов, других загрязнений. Очистка производится пламенем горелки и металлической щеткой.

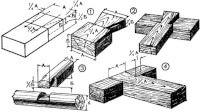

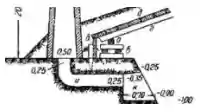

Второе — разделка будущего места наплавки (дефекта). Здесь могут быть задействованы: зубило, сверло, фреза, другие механические способы обработки поверхности. Схематично разделка дефекта под пайкосварку изображена на рис. 1а.

Рис. 1 Схема процесса низкотемпературной пайкосварки чугуна чугунным присадочным материалом при исправлении дефектов:

а – с продольной разделкой; б – с дефектом типа раковин

Третье - установка и нагрев детали. Сама деталь должна быть установлена в зоне действия вытяжной вентиляции с расположением дефекта в нижнем положении и горизонтальной плоскости.

Нагреть поверхности разделочного дефекта и металл в зоне дефекта до 300—350°С.

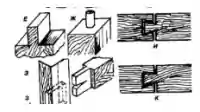

Нанести на поверхность дефекта флюс и нагреть его факелом пламени, а не ядром, во избежание выдувания. Горелку наклонить под углом 50—60°. На рис. 2 представлена пайкосварка правым способом.

Рис. 2 Правый способ пайкосварки:

1 - движение горелки; 2 - движение прутка; 3 - движение горелки и прутка

Продолжить нагрев кромки дефекта до температуры 750-800°С при использовании прутков УНЧ-2 и флюса МАФ-1 или до 900—950°С при применении прутков НЧ-2 и флюса ФСЧ2.

Одновременно нагреть конец прутка до оплавления и обмакнуть его во флюс.

Равномерно распределить флюс на поверхности дефекта концом прутка. Расплавить конец прутка трением его о нагретую поверхность.

Четвертое - заполнение места разделки расплавленным металлом. Для этого расплавить пруток наиболее горячей частью факела пламени (на 2—3 мм от ядра). Заполнить объем разделки каплями жидкого присадочного металла и ванным методом, перемешая горелку и пруток по винтовой восходящей линии или круговыми, движениями, в зависимости от вида дефекта - см. рис. 1б.

Производить наплавку за один проход при толщине металла до 6 мм и в два прохода при толщине 8—12 мм.

Периодически добавлять флюс в расплавленный металл и непрерывно перемешивать металл прутком, касаясь стенок дефекта.

Пятое - правильное охлаждение места напайки (заварки). Заваренный участок медленно охлаждается под пламенем горелки в течение 1,5— 3 мин. После этого, обеспечивая замедленное охлаждение, медленно отвести горелку. Очистить шов от остатков флюса и, в заключение, промыть его водой.